Текущая страница: 2 (всего у книги 7 страниц) [доступный отрывок для чтения: 2 страниц]

Шрифт:

100% +

Введение

Мы обнаружили изумительную вещь. В то время как многие чесали в затылке в попытках понять, почему дорога к бережливому производству оказалась более тернистой, чем представлялось, этот простой, но крайне важный инструмент, способный помочь добиться реальных результатов в бережливом производстве, был у нас прямо под носом.

Один из нас, Майк, занимался поиском метода, который смог бы связать весьма разнородные концепции и техники бережливого производства, когда работал над оптимизацией на множестве заводов, внедрявших эти подходы. Майк обратил внимание на метод построения карт, когда изучал опыт внедрения бережливого производства на фирме Toyota. Он понял, что потенциал визуализации потоков создания ценности с помощью карт выходит далеко за рамки обычного использования, задокументировал этот инструмент и разработал методику обучения, которая оказалась чрезвычайно успешной.

Другой, Джон, знал об этом инструменте более десяти лет, однако никогда не думал о том, чтобы начать использовать его в собственных проектах. Когда Джон работал с фирмой Toyota, построение карт было почти забытой идеей – средством общения, используемым отдельными специалистами, которые изучали свое ремесло на практике.

На фирме Toyota метод, называемый в нашей книге построением карт потоков создания ценности, известен под названием «построение карт материальных и информационных потоков». В Toyota это не метод обучения и не инструмент визуализации процессов. В производственной системе Toyota он применяется профессионалами для изображения настоящего и будущего (идеального) состояний в процессе разработки планов внедрения при установлении системы бережливого производства. Хотя словосочетание «поток создания ценности» (value stream) редко можно услышать на фирме Toyota, огромное внимание там уделяется созданию потоков, сокращению затрат и увеличению ценности. Сотрудники Toyota знают, что на производстве имеется три вида потоков: потоки материалов, информации и людей/процессов. Метод построения карт потока создания ценности, представленный в данной книге, охватывает первые два из этих потоков и основан на картах материальных и информационных потоков, использованных производственной системой Toyota.

Вместе с другими специалистами в последние годы мы интенсивно работали, пытаясь помочь производителям перейти от дискретных процессов производства к процессному мышлению и внедрить системы бережливого производства вместо изолированных улучшений процессов. Мы отчаянно пытались помочь производителям начать долговременные систематические улучшения, чтобы не только устранить бесполезные затраты, но и окончательно ликвидировать источники этих зарат. Нам было приятно видеть, насколько эффективным оказалось построение карт, для того чтобы акцентировать внимание сотрудников на потоке и помочь визуализации процессов. Теперь мы можем рассказать вам об этом методе.

Майк Ротер и Джон Шук

Анн-Арбор, Мичиган

Май 1998 г.

Часть I: Начало работы

Выбор семейства продуктов

Работа с картами

Что такое карта потока создания ценности?

Понятие «поток создания ценности» может оказаться новым в вашем словарном запасе. Поток создания ценности – это все действия (как добавляющие, так и не добавляющие ценность), нужные, чтобы провести продукт через следующие основные потоки операций: 1) производственный поток – от сырья до готовой продукции; 2) поток проекта – от концепции до выпуска первого изделия. В настоящем руководстве производственный поток начинается от запросов потребителя и идет назад, к сырью, – именно этот поток мы обычно рассматриваем, когда говорим о бережливом производстве, и именно в этой области многие пытались внедрить методы бережливого производства.

Такой взгляд на поток создания ценности означает, что мы смотрим на картину в целом, а не только на отдельные процессы и занимаемся совершенствованием целого, а не оптимизацией отдельных частей. Если вы действительно анализируете весь путь следования потока создания ценности – от концепции продукта до передачи товара потребителю, – вам придется пересечься со многими цехами, станками и даже фирмами. Однако начинать сразу с построения карты всего потока создания было бы затруднительным.

Предлагаемое руководство охватывает весь внутризаводской производственный процесс (что называется, «от двери до двери»), начиная с отгрузки продукции внутреннему потребителю на заводе и заканчивая доставкой комплектующих изделий и материалов. В этом процессе вы можете спроектировать видение будущего состояния и немедленно начать его внедрение. Именно с такого потока следует начать учиться строить карты и внедрять систему бережливого производства.

По мере того как ваш опыт и доверие к системе бережливого производства будут расти, вы можете выйти за пределы завода и построить полную карту потока, включающую конечного пользователя. Обратите внимание, что в больших компаниях, где поток создания продукта проходит не только через цех, следует как можно быстрее перейти к этапу построения полной карты потока создания ценности.

Построение карты потока создания ценности – это инструмент, который с помощью карандаша и бумаги поможет вам увидеть и понять материальные и информационные потоки в ходе создания ценности. Говоря, что карта потока создания ценности – простой инструмент, мы имеем в виду следующее: проследите производственную цепочку создания продукции от потребителя до поставщика и аккуратно изобразите каждый материальный и информационный поток. Затем, задав ряд ключевых вопросов, нарисуйте карту будущего состояния, т. е. то, каким должен быть поток создания ценности.

Многократное выполнение этого процесса – простейший и наилучший из известных нам способов научиться самому и научить коллег видеть ценность и источники потерь.

ПОЧЕМУ ПОСТРОЕНИЕ КАРТЫ ПОТОКА СОЗДАНИЯ ЦЕННОСТИ НАСТОЛЬКО ВАЖНЫЙ ИНСТРУМЕНТ?

Карта помогает увидеть не только отдельный производственный процесс, такой как сборка, сварка и т. п. Вы можете видеть весь поток.

Карта помогает видеть не просто потери. Построение карт позволяет видеть источники потерь в вашем потоке создания ценности.

Карта – это единый язык, на котором можно обсуждать производственные процессы.

Карта делает многие решения, связанные с потоком, ясными, понятными и простыми для обсуждения. В противном случае многие решения и действия в ваших цехах могут продолжать выполняться так, как и раньше.

Карта увязывает концепции бережливого производства и методы, которые помогают вам понять все сразу.

Карта – основа для составления плана внедрения. Помогая вам спланировать движение всего потока – а именно это часто упускается из виду во многих попытках внедрения бережливого производства, – карта потока создания ценности становится чертежом для внедрения бережливого производства. Подумайте, можно ли построить дом без чертежа.

Карта показывает связь между информационным и материальным потоками. Никакой другой инструмент не обеспечивает этого.

Карта гораздо полезнее, чем многие количественные инструменты и схемы, которые подсчитывают шаги, не добавляющие ценности, время выполнения заказа, расстояния перемещения, объемы запасов и т. д. Построение карты потока создания ценности – это качественный инструмент, с помощью которого вы детально описываете, как должны работать ваши цеха (участки), чтобы появился поток. Цифры уместны при определении срочности, а также до или после проведения измерений. Построение карты потока создания ценности полезно для описания того, что вы фактически собираетесь делать, чтобы повлиять на эти цифры.

Учитесь строить карты потока создания ценности, и вы сможете видеть работу вашего цеха с точки зрения бережливого производства. Только имейте в виду, что суть бережливого производства не ограничивается построением карты, карта – это лишь инструмент. Важно создать поток добавления ценности. А чтобы создать этот поток, надо его «увидеть». Построение карты помогает вам сделать это и сконцентрироваться на потоке с видением идеального или, по крайней мере, улучшенного состояния.

Это не означает, что вы должны бросить все и немедленно заняться построением карт всех ваших потоков. Чтобы извлечь пользу из описания потока создания ценности с помощью карт, вам надо применить этот прием в том цехе, где вы фактически будете организовывать поток. Если вы планируете провести изменения в потоке создания ценности, то не забудьте построить карту будущего состояния этого потока. Рассматриваете новую систему планирования? Сначала спроектируйте будущее состояние. Назначаете нового менеджера по производству? Используйте карты потока создания ценности, чтобы упростить передачу полномочий и обеспечить преемственность процесса совершенствования.

Материальные и информационные потоки

Когда речь идет о производственном потоке, то обычно на ум приходит поток, связанный с перемещением материалов внутри завода. Однако имеется и другой поток – информационный, который сообщает каждому процессу, что производить или что делать дальше. Материальный и информационный потоки – две стороны одной медали. Вы должны представить на карте оба этих потока.

В бережливом производстве информационный поток считается таким же важным, как и материальный. Фирма Toyota и ее поставщики могут использовать те же основные процессы преобразования материалов (такие как штамповка, сварка, сборка), что и предприятия массового производства, однако правила производства на заводах компании Toyota значительно отличаются от системы управления первых. Надо задать себе следующий вопрос: как мы можем организовать информационный поток таким образом, чтобы каждый процесс выполнял только то, что нужно следующему процессу, и тогда, когда ему это нужно?

Выбор семейства продуктов

Прежде чем начинать строить карты, следует точно выяснить, на каком именно семействе продуктов следует сфокусироваться. Ваших потребителей интересуют не все продукты вашей компании, а только самые важные для них. Поэтому не следует отражать на карте все потоки, которые проходят через ваш цех. Если у вас небольшой завод, выпускающий один вид продукции, это возможно, в противном случае рассмотрение на одной карте всех ваших продуктовых потоков будет слишком сложным. Построение карты потока создания ценности означает рассмотрение и планирование от начала до конца всех шагов процесса на вашем заводе (материальных и информационных), нужных для создания продуктов одного семейства.

Определите ваши продуктовые семейства на потребительском участке потока создания ценности. Семейство – это группа продуктов, которые проходят через аналогичные этапы обработки на одних и тех же станках. В общем случае вам не надо пытаться искать продуктовые семейства, изучая обработку сырья в «верховьях» ваших потоков, ведь одно и то же сырье, поступающее партиями, может использоваться для производства разных семейств продуктов. Четко опишите выбранное вами продуктовое семейство, установите, какое число различных деталей в нем используется, сколько продукта нужно потребителю и как часто.

Примечание

Если у вас сложная продуктовая линейка, вы можете создать матрицу, где этапы сборки и производственное оборудование показаны на одной оси, а продукты – на другой (см. ниже).

Менеджер потока создания ценности

Вы, возможно, уже заметили, что, прослеживая поток создания ценности для продуктового семейства, вы пересекаете границы подразделений внутри компании. Поскольку компании нередко организованы по отделам и функциям, вместо того чтобы обеспечивать взаимодействие шагов потока создания ценности для продуктовых семейств, вы часто неожиданно обнаруживаете, что никто не отвечает за конкретный поток создания ценности в целом. (Неудивительно, что мы слишком сосредоточились на кайдзен отдельного процесса!) Очень редко в цехе можно найти человека, который знал бы все о материальном и информационном потоках продукции (т. е. обо всех процессах и о том, как создаются графики их движения). Однако без этого знания части потока будут двигаться случайным образом. Это означает, что отдельные участки процессов будут выполняться способом, оптимальным с их точки зрения, а не с точки зрения всего потока создания ценности.

Чтобы избежать фокусирования на изолированных функциональных островках, нужен один человек, лидер, который возьмет на себя ответственность за понимание потока создания ценности продуктового семейства в целом и его улучшение. Мы называем такого человека менеджером потока создания ценности и предлагаем, чтобы он был подчинен непосредственно высшему руководителю на данном заводе (в данном регионе). Таким образом, он будет иметь власть, необходимую для реализации перемен.

ДОЛЖНОСТНАЯ ИНСТРУКЦИЯ МЕНЕДЖЕРА ПОТОКА СОЗДАНИЯ ЦЕННОСТИ

Отвечает за процесс внедрения бережливого производства перед высшим руководством.

Имеет линейные, а не штабные полномочия, может осуществлять изменения в функциональных и структурных подразделениях.

Возглавляет разработку карт текущего и будущего состояний потока создания ценности и плана внедрения для перехода из настоящего в будущее состояние.

Ведет мониторинг всех аспектов внедрения.

Ежедневно или еженедельно осматривает и уточняет поток создания ценности.

Действует так, чтобы внедрение было высшим приоритетом.

Реализует и периодически пересматривает план внедрения.

Настаивает на том, чтобы его продвижение зависело от результатов.

Многие люди вовлечены в процесс бережливого производства, и всем надо понять, как создавать и читать карту будущего состояния. Но также необходимо, чтобы команду, выполняющую построение карт и внедрение будущего состояния, возглавлял лидер, способный видеть весь поток в границах создания ценности продукта и осуществлять перемены. Улучшение потока создания ценности (кайдзен потока) – это управление процессом кайдзен.

Не совершайте ошибку, разделяя задачу построения карты между менеджерами процессов и пытаясь затем состыковать отдельные сегменты полученных карт. Не стройте организационную схему вашего предприятия. Стройте карту потока продуктов, создаваемых в вашей компании.

Примечание

И кайдзен потока (улучшение потока создания ценности), и кайдзен процесса (исключение потерь на уровне цеховой команды) нужны в вашей компании: улучшение в одном влечет улучшение другого. Кайдзен потока сфокусирован на материальном и информационном потоках (для чего надо видеть поток целиком), а кайдзен процесса ориентирован на людей и ход процесса.

Работа с картами

Визуализация потока создания ценности с помощью карты может использоваться в качестве инструментов коммуникации, планирования бизнеса и управления вашим процессом перемен. Карта потока создания ценности – это важный язык общения. Так же как при изучении любого нового языка, следует начать с четкого выполнения правил и делать это до тех пор, пока они не станут выполняться на уровне рефлекса.

На первоначальной стадии построение карты потока создания ценности выполняется по шагам, приведенным на рисунке справа. Обратите внимание, что «построение будущего состояния» выделено, так как ваша цель – разработка и построение бережливого потока создания ценности. Описание текущего состояния без планирования будущего не имеет большого смысла.

Первый шаг – описание текущего состояния – выполняется путем сбора информации в цехе. Этот процесс предусматривает получение информации, нужной для построения будущего состояния. Обратите внимание, что стрелки между текущим и будущим состояниями идут в обоих направлениях, показывая, что действия по разработке текущего и будущего состояний частично совпадают. Идеи относительно будущего состояния будут появляться в процессе построения карты текущего состояния. Аналогично при описании будущего состояния будет выявляться важная информация о текущем состоянии, которую вы пропустили.

Последний шаг – это подготовка и активное использование плана внедрения, в котором на одной странице описывается, как вы планируете достичь будущего состояния. Затем, когда ваше будущее состояние станет реальностью, надо приниматься за новую карту будущего состояния. Так выглядит процесс непрерывного улучшения на уровне потока создания ценности. В каждый момент времени у вас должна быть карта будущего состояния.

Привлекательность этой небюрократической модели, не требующей надоевших презентаций в PowerPoint, в том, что результатом работы вашей команды по созданию и внедрению карт будут лишь несколько листов бумаги (карта будущего состояния и план его достижения). Но именно они смогут изменить ваш бизнес.

Примечание

Построение карты потока создания ценности для одного продуктового семейства не должно занимать слишком много времени. Примерно через два дня вам нужно построить карту будущего состояния и понять, где можно начать его осуществление. Не тратьте слишком много времени, пытаясь совершенно точно указать все детали на карте будущего состояния. Мелкие детали уточняйте и наносите на карту будущего состояния в ходе работ по его внедрению.

Резюме: С чего стоит начать

Определите продуктовое семейство

Найдите человека, который лично возглавит работы по созданию карт

Начните с уровня завода («от двери до двери»)

Рассмотрите как материальные, так и информационные потоки

Часть II: Карта текущего состояния

Каковы наши текущие достижения

Ваша очередь

Данные для построения карты потока создания ценности для TWI Industries

ЦЕЛЬ: с помощью карты материальных и информационных потоков сделать текущую производственную ситуацию ясной и понятной

Построение карты текущего состояния

Проектирование будущего состояния начинается с анализа текущей производственной ситуации. В этом разделе показано, как создать карту текущего состояния на примере простого завода, который мы назовем Acme Stamping. Построение карты начинается с уровня производственного потока ценностей на заводе – «от двери до двери». На эту карту вы наносите названия обобщенных процессов, например «сборка» или «сварка», не указывая каждый шаг процесса.

Для изображения процессов и потоков мы используем ряд символов, или иконок (пиктограмм), которые показаны в начале книги . Вы можете разработать собственные дополнительные символы, однако используйте их в вашей компании последовательно, чтобы каждый мог знать, как строить и понимать карты, которые нужны вам для создания бережливого производства.

Как только вы увидите весь поток на вашем заводе, можете изменить уровень детализации, описав каждый шаг внутри процесса или пытаясь охватить внешний поток создания ценности, поступающий на ваш завод.

Всегда самостоятельно собирайте информацию о текущем состоянии, двигаясь по фактическим путям материальных и информационных потоков.

Сначала быстро пройдите вдоль всего пути потока создания ценности в цехе, чтобы получить ощущение потока и понять последовательность процессов. После быстрого прохождения этого пути идите назад и собирайте информацию там, где выполняется каждый процесс.

Начинайте с конца – с отгрузки – и идите вверх по потоку; не начинайте с получения сырья (и далее вниз). Таким образом, вы начнете с процессов, которые имеют наиболее тесные связи с потребителем и которые должны определять темп для других процессов выше по потоку.

Принесите секундомер и не полагайтесь на стандарты времени или не полученную лично вами информацию. Цифры в документах редко отражают реальное текущее состояние. Данные в файлах могут относиться к периодам времени, когда все процессы шли нормально, например переналадка оборудования, которая в начале этого года или в течение недели с момента открытия завода занимала три минуты, теперь может длиться намного дольше. Ваша способность представлять себе будущее состояние зависит от внимательности при личном посещении рабочих участков, понимания сути и темпа процессов. (Возможными исключениями из этого правила могут быть данные по готовности оборудования, нормы на отходы/переделки и время переналадки оборудования.)

Карту всего потока создания ценности стройте сами, даже если в процесс вовлечены несколько человек. Смысл построения карты состоит в понимании потока создания ценности как единого целого. Если разные люди строят различные сегменты, то никто не сможет осмыслить целое.

Всегда выполняйте построение карты вручную, с помощью карандаша. Начните делать черновой набросок потока непосредственно в цехе, когда проводите анализ текущего состояния. Затем исправляйте его также вручную, карандашом. Не поддавайтесь искушению использовать компьютер.

Всегда стройте карту карандашом и от руки

Рисовать вручную карандашом можно сразу, прямо в цехе. В процессе построения карты вы будете обдумывать, какая информация понадобится в дальнейшем.

Построение карты вручную означает: вы можете выполнить эту работу лично, что особенно важно для понимания материальных и информационных потоков.

Рисование от руки означает, что вы концентрируете свое внимание на понимании анализируемого потока, а не на использовании компьютера. Цель построения карты – не сама карта, а понимание материального и информационного потоков.

С приобретением достаточных навыков выполнения работы вручную повысятся ваши способности визуализировать процессы с помощью карт. Держите под рукой ластик!

Для начала рассмотрите ряд данных Acme Stamping в конце этой книги и используйте ее в качестве справочника, по мере того как мы будем строить карту текущего состояния Acme. Приобретите также несколько листов бумаги формата А3, которые хорошо подходят для наших целей, и карандаш, чтобы рисовать вместе с нами.

Продуктовое семейство завода Acme, для которого будет строиться карта, включает стальные штампованные кронштейны крепления вала рулевого управления. Они крепят рулевую колонку к кузову автомобиля и производятся в двух вариантах: для автомобилей с левым и правым расположением руля. Рассматриваемое в данном примере семейство продукции не отличается разнообразием, поскольку не имеет других различий, кроме левостороннего и правостороннего вариантов.

Построение первой карты ограничивается потоком продукции внутри завода Acme от двери до двери, начиная с поставки основных материалов (рулонной стали) и заканчивая отгрузкой готовых кронштейнов потребителю Acme, сборочному заводу State Street Automotive Assembly. Построение карты начинается с отражения запросов потребителя. Мы представим сборочный завод потребителя пиктограммой «завод », расположенной в правой верхней части карты. Под этой пиктограммой мы нарисуем список параметров , где запишем требования потребителя Acme – сборочного завода.

Примечание

Как показано в книге «Бережливое производство», для начала любых действий по совершенствованию очень важно четко понимать ценность продукции в глазах конечного потребителя. В противном случае вы рискуете осуществить такие улучшения потока создания ценности, которые дадут конечному потребителю не то, чего он желает в действительности. Таким образом, построение карты начинается с запросов потребителя.

Завод State Street Assembly работает в две смены. Он потребляет 18 400 кронштейнов рулевого управления в месяц, поставка должна производиться ежедневно. Обычно каждый месяц требуется 12 000 левосторонних кронштейнов и 6400 правосторонних. State Street Assembly заказывает кронштейны палетами, загруженными многоразовыми контейнерами. В каждом контейнере умещается по двадцать кронштейнов, в палету помещается до десяти контейнеров. Потребитель заказывает контейнерами, поэтому одна упаковка – это контейнер с двадцатью деталями. В одной палете поставляются либо левые, либо правые кронштейны.

Следующий шаг построения карты – показ основных производственных процессов. Чтобы изобразить процесс, мы используем прямоугольник . Основное правило для создания адекватной карты потока «от двери до двери» состоит в том, что каждый прямоугольник – это процесс, в котором материалы движутся по потоку. Поскольку, если строить прямоугольник для каждого шага отдельного процесса, карта станет слишком громоздкой, мы используем прямоугольники для изображения группы процессов, где в идеале поток движется непрерывно. Прямоугольник заканчивается, когда процесс прерывается и материальный поток останавливается.

Например, процесс сборки, осуществляемый на нескольких связанных рабочих местах, даже если между ними есть некоторые межоперационные запасы, можно изобразить в виде одного прямоугольника. Но если один процесс сборки оторван от следующего процесса ниже по потоку и между ними накапливаются заготовки, которые передаются партиями, в таком случае надо рисовать два процессных прямоугольника.

Таким же образом линию механической обработки, включающую, скажем, 15 последовательных операций (таких как сверление, прессование и т. д.), связанных перемещением деталей по линии между операциями, на карте потока создания ценности «от двери до двери» можно нарисовать одним прямоугольником, даже если между станками и скапливаются детали. (Если впоследствии будет разрабатываться детальная карта процессного уровня для участка механической обработки, нужно будет нарисовать отдельный прямоугольник для каждого конкретного шага механической обработки.) Однако если на заводе отдельные процессы обработки имеют существенные особенности, между ними скапливаются запасы деталей, из которых формируются партии, в таком случае каждый из них следует нарисовать в виде отдельного прямоугольника.

Материальный поток рисуется слева направо на нижней половине карты в том порядке, в котором идет обработка, а не в порядке физического расположения оборудования. В материальном потоке создания кронштейнов рулевого управления на заводе Acme Stamping мы обнаружили шесть процессов, которые выполнялись в следующем порядке:

Штамповка

Сварка 1

Сварка 2

Сборка 1

Сборка 2

Отгрузка

Чтобы помочь вам на начальном этапе, здесь приводится список типовых параметров каждого процесса:

В/Ц (время цикла)

Переналадка (время переналадки оборудования)

Готовность (готовность оборудования начать работу в любой момент)

КДК (объем партий продукции)

Число операторов

Число вариантов продукта

Объем упаковки

Рабочее время (все время минус перерывы)

Процент брака

На каждом сварочном и сборочном участке завода Acme выполняются независимые процессы, поскольку, как вы можете видеть на схеме завода (см. в конце этой книги), продукты не перемещаются в потоке от одного рабочего места (участка) к следующему. Детали перемещаются в поддонах и хранятся между участками. На карте текущего состояния потока создания ценности каждый из этих процессов представлен соответствующим блоком в цепочке слева направо в нижней половине страницы.

Примечание

В отличие от приведенного примера (завода Acme Stamping) многие потоки создания ценности сливаются друг с другом и с другими потоками. Нарисуйте такие потоки последовательно, один за другим, как показано здесь. Однако не старайтесь изобразить каждую ветвь, если их слишком много. Зарисуйте сначала ключевые компоненты, а другие уточните позже, если это понадобится.

Когда вы исследуете этот поток в цехе, вам надо собрать данные, которые важны для принятия решения о том, каким должен быть поток будущего состояния. Поэтому под каждым прямоугольником, описывающим процесс, приводится таблица параметров этого процесса. После построения нескольких карт текущего и будущего состояний вы инстинктивно будете чувствовать, какая информация о процессе вам нужна. Начать вам поможет приведенный справа список.

На заводе Acme Stamping в таблице параметров под каждым шагом обработки записывается следующая информация: время цикла (время между моментами выхода из процесса деталей, в секундах); время переналадки оборудования для переключения производства от одного типа продукта на другой (в рассматриваемом случае это время переключения между производством левосторонних и правосторонних кронштейнов); число людей , нужных для выполнения процесса (которое можно показать пиктограммами оператора внутри прямоугольников); доступное рабочее время за одну смену, затрачиваемое на данный процесс (в секундах, минус интервалы перерывов, собраний и уборки помещений); информация о готовности оборудования .

В блоке данных процесса «штамповка» мы также показываем параметр КДК (что означает «каждая деталь каждые… (отрезок времени)»), который описывает объем партии продукции. Например, если вы переналаживаете оборудование для производства новых видов продукции каждые три дня, то объем партии равен примерно трехдневному выпуску.

Обратите внимание, что время цикла – это время между моментами выхода деталей в конце процесса, а не общее время цикла, которое требуется для прохождения одной детали через все шаги процесса.

К тому же имейте в виду, что доступное время работы, деленное на время цикла, умноженное на процент готовности, дает меру текущей мощности процесса при условии отсутствия переналадки.

Примечание

При построении карт потоков создания ценности в качестве единицы измерения интервалов времени циклов, тактов и доступного рабочего времени используются секунды. Многие умеют пользоваться десятичными долями минуты, но при применении этой единицы возникают ненужные сложности. Карта потока создания ценности – это инструмент, который должен быть простым и доступным для всех.

При обследовании участков, через которые проходит материальный поток продукции, вы находите места, где скапливаются запасы. Важно отметить эти точки на карте текущего состояния, поскольку они показывают места, где поток прерывается. Чтобы их отметить, мы используем предупреждающий треугольный знак. (Если запасы между двумя процессами накапливаются более чем в одном месте, нарисуйте треугольники для каждого такого места.)

На заводе Acme Stamping имеются запасы сырья, готовой продукции и промежуточные запасы продукции между отдельными процессами. Наблюдаемый объем запасов указывается под треугольниками.

После прохождения последнего рабочего участка завода Acme, где идет финальная сборка, кронштейны рулевого управления в контейнерах доставляются на склад (треугольник, указывающий на хранение). Затем в соответствии с ежедневным графиком отгрузки они размещаются на стеллажах в зоне отгрузки и ежедневно перевозятся грузовиком на сборочный завод потребителя. Картинка, изображающая грузовик, и широкая стрелка указывают на перевозку готовых изделий к потребителю. (Если удобно, придумайте картинку рельсовой или воздушной перевозки.)

Внимание! Это ознакомительный фрагмент книги.

Если начало книги вам понравилось, то полную версию можно приобрести у нашего партнёра - распространителя легального контента ООО "ЛитРес".

Картирование потока создания ценности (Value Stream Mapping)

Картирование потока создания ценности — это достаточно простая и наглядная графическая схема, изображающая материальные и информационные потоки, необходимые для предоставления продукта или услуги конечному потребителю. Карта потока создания ценности дает возможность сразу увидеть узкие места потока и на основе его анализа выявить все непроизводительные затраты и процессы, разработать план улучшений.

Картирование потока создания ценности включает следующие этапы:

1. Документирование карты текущего состояния

2. Анализ потока производства

3. Создание карты будущего состояния

4. Разработка плана по улучшению

Нить Ариадны

Потребительская ценность - основополагающий принцип Бережливого производства, в соответствии с которым целью развёртывания системы Бережливого производства является выявление и устранение потерь, не добавляющих ценности продукту и/или услуге с точки зрения клиента. Соответственно, если Вы решились встать на путь Бережливого производства, то Вам просто необходимо научиться видеть совокупность взаимосвязанных и взаимодействующих процессов компании глазами своего клиента. Но как это осуществить? Как просто и наглядно можно изобразить взаимосвязи материальных и информационных потоков компании, и как осуществить их анализ на наличие потерь?

Если мы посмотрим на компанию с точки зрения традиционного подхода, описывающего её как иерархическую, функциональную структуру, то увидим самый настоящий лабиринт, оценить который с точки зрения эффективности функционирования совершенно не представляется возможным. Следовательно, нам необходима своеобразная нить Ариадны, которая позволила бы связать в единую картину все звенья производственной цепочки по созданию конечного продукта. Такой нитью служит процессный подход по описанию деятельности компании. Процесс - это определённая логическая взаимосвязь действий по получению конечного продукта и/или услуги. Логично, что одновременно увидеть все эти действия невозможно, поскольку они разнесены по времени и пространству.

Следовательно, для анализа всего потока создания ценности и составляющих его процессов необходима прикладная методология, позволяющая тщательно изучить и аккуратно описать каждый из процессов, указав при этом их взаимосвязь. Описывать процессы и их взаимосвязи можно словами (что, собственно, и делают в крайне сложных для однозначного понимания заводских регламентах), но это будет повышать вероятность ошибки при анализе потока, поскольку разные люди понимают слова по-разному, а можно описать то же самое схематично, с использованием средств визуализации. Именно поэтому нам необходим инструмент, позволяющий создать наглядное описание процессов с учётом их взаимосвязи. В Бережливом производстве таким инструментом является карта потока создания ценности (иногда она обозначается термином VSM - это сокращение от английского Value Stream Map).

Карта потока создания ценности (VSM)

Карта потока создания ценности - это достаточно простая и наглядная графическая схема, изображающая базисные показатели и взаимосвязь материальных и информационных потоков по созданию конечного продукта и/или услуги. Использование инструмента VSM является ключевым моментом при развёртывании Бережливого производства в компании. Прежде всего, карта потока создания ценности позволяет глазами клиента увидеть как весь поток создания ценности «от двери до двери», так и отдельные процессы. Это позволяет выявить проблемные области, связанные с потерями: например, деятельность, не создающую ценность с точки зрения клиента; лишние запасы сырья, незавершёнки и готовой продукции; потери времени сотрудников; неравномерности и перенапряжения потока создания ценности; некорректно организованную систему планирования и организации производства и т.д. Иногда при построении карт потока проводятся консультации с потребителями с целью выявления их фактических требований и пожеланий, чтобы потом принципы организации производства можно было согласовать в соответствии с этими требованиями. Ведь нельзя ориентироваться только лишь на собственное мнение о потребностях заказчика: известно, что достаточно часто компания производит продукции больше, чем фактически требует заказчик, при этом наделяя эту продукцию свойствами, которые не представляют ценности с точки зрения потенциального потребителя. Как правило получается, что клиент заинтересован в реальном времени добавления ценности, которое составляет лишь 2-5% от общего времени производства продукта и/или услуги.

Будущее состояние потока создания ценности

Следует помнить, что сама карта текущего состояния потока создания ценности не является самоцелью методологии VSM, она - инструмент анализа потока, обеспечивающий общий язык для принятия решений на всех уровнях компании и для дальнейшего воплощения их в жизнь. Поэтому, построив карту текущего состояния, ни в коем случае нельзя останавливаться на достигнутом. Следующим шагом работ по картированию является оценка состояния дел в ключевых областях потока, выявление основных проблемных зон и выработка оптимальных решений по их улучшению. После проведения анализа создаётся карта будущего состояния, показывающая варианты совершенствования с целью достижения более высокого уровня эффективности потока в некоторый момент времени в будущем. Параллельно разрабатывается детальный план реализации изменений по улучшению.

Иногда имеет смысл построить карту идеального состояния потока созданий ценности, задающую вектор поэтапных улучшений потока. На этой карте показывается состояние потока, которого можно достичь при комплексном развёртывании Бережливого производства.

Таким образом, работа с картами потока позволяет повысить эффективность всей компании и избежать типичных ошибок выбора инструментов Бережливого производства и областей их использования, которые обычно приводят к созданию малоэффективных изолированных зон улучшений.

Кульминационным этапом картирования потоков создания ценности является комплексная работа со всеми производственными и административными потоками в компании, а также анализ взаимодействий с поставщиками и клиентами, что позволяет запустить и в дальнейшем развивать принцип постоянного совершенствования по всей цепочке создания ценности, как внутри, так и вне компании, - а это крайне важно, поскольку в условиях современного рынка конкурируют уже не отдельные производители, а цепочки поставщиков и производителей.

Памятка по построению карты создания потребительской ценности

1. Выбор изделия для построения карты (изделие должно производиться в момент проведения картирования)

2. Представление наблюдателя руководству цеха, рабочим для уточнения целей проведения работы и налаживания контактов

3. Подготовка к картированию: распечатать необходимые бланки, бумага для построения карты, карандаши, секундомер и т.д.

4. Пройдите по потоку от потребителя изделия (может быть склад готовой продукции или сборочный участок), производство, заготовительный цех и до склада металла или склада заготовок

5. Постройте «Карту стандартизированной работы» приложение №1 отражающую фактическое перемещение детали по рабочим местам, участку, цеху, заводу (Диаграмму спагетти)

6. Проведите замеры по каждой операции и заполните бланк «Карта учета времени» приложение №2

7. На основании замеров заполните бланк «Карта учета времени» приложение №2 (перечень операций, среднее время изготовления по операциям, применяемое оборудование)

8. Заполните бланк «Карта учета времени» приложение №2 по всем процессам (время цикла, время обработки, время перерывов и т.д.)

9. На листе бумаги расставьте операции в соответствии с выполнением процесса

10. Определите количество заготовок и готовых деталей, находящихся на рабочих местах и обозначьте на листе в виде треугольника и укажите количество

11. На карте расставьте передвижения, в виде стрелки и укажите: расстояние, время и способ перемещения (кран балкой, на тележке и т.д.)

Время хранения запасов определяется: количество запасов умножается на время цикла последующей операции.

12. В нижней части карты обозначьте временную шкалу и нанесите время, добавляющее ценность и не добавляющая ценность

- не добавляющая ценность: передвижения, запасы, ожидания и т.д.

- добавляющая: время обработки детали

13. В верхней части карты укажите информационный поток.

14. Заполните таблицу на листе «Показатели текущего состояния».

15. Проведите анализ карты текущего состояния для определения «узкого места» (места для устранения потерь) и обозначьте их в виде звезды

16. На основании анализа постройте карту будущего состояния учитывающие цели (снижение запасов, повышение загрузки оборудования, сокращение площадей, времени такта и т.д.) и заполните «показатели будущего состояния».

17. Постройте «диаграмму спагетти» будущего периода

18. Предварительный вариант согласуйте с руководством цеха и куратором проекта

19. Составьте, мероприятия для пошагового перехода от текущего состояния к будущему, определяем контрольные точки с указанием срока выполнения

20. Рассчитайте экономический эффект по каждому пункту мероприятий

21. Готовый проект утвердите у куратора проекта

.jpg)

.jpg)

ПРИМЕР

Карта потока создания ценности: что есть продукт потока?

Врунгель: Позвольте, Лом сказал, что вы в картах умеете разбираться?

Фукс: О, это сколько угодно. Карты - мой хлеб. Только не морские, а игральные карты.

"Приключения капитана Врунгеля"

Впервые получив задачу «построить карту потока», я подумал: проще простого. Я знаю, как обозначать разные детали производственного процесса, знаю, с чего начать и как продолжить… В конце концов, я же рисовал бизнес-процессы для стандартов предприятия в своей «прошлой жизни», а тут - другие значки и определенные условия. И все.

Забавные подробности начались, когда клиенты спросили: «А насколько детально надо рисовать карту?» Вот тут-то и началось… За прошедшие несколько лет таких простых и сложных вопросов, связанных с картами потока, накопилось достаточно много…

Но чтобы не быть непоследовательным, я бы хотел начать с другого вопроса.

На самом деле первый «подводный камень» ожидает в тот момент, когда вы пытаетесь определить, какой продукт отражать в потоке.

Что такое «продукт»? Начнем с определений.

Карта потока создания ценности (Value-Stream Mapping, VSM)

Простая схема, изображающая каждый этап движения потоков материалов и информации, нужных для того, чтобы выполнить заказ потребителя. ("Иллюстрированный глоссарий по бережливому производству" под ред. Ч. Марчвински и Д. Шука, Альпина Бизнес Букс, 2005, стр. 51)

Не очень понятно. Но, по логике, карта потока создания ценности изображает поток создания ценности. Изем определение потока:

Поток создания ценности (Value Stream)

Все действия - как создающие ценность, так и не создающие, которые позволяют продукту пройти все процессы: от разработки концепции до запуска в производство и от принятия заказа до доставки. Данные действия включают в себя обработку информации, полученной от клиента, а также операции по преобразованию продукта по мере его продвижения к клиенту. ("Иллюстрированный глоссарий по бережливому производству" под ред. Ч. Марчвински и Д. Шука, Альпина Бизнес Букс, 2005, стр. 78)

Здесь уже есть ссылка на продукт. Но определения продукта в глоссарии нет - слишком простое понятие для того, чтобы вставлять его в словарь. Тем не менее понятно, что если поток включает все действия от концепции до запуска в производство и от принятия заказа до доставки, то продукт должен быть пригодным для конечного потребителя - т.е. он должен иметь собственную ценность для тех, кому мы его продаем.

Определение ценности опускаю, иначе уйдем слишком далеко в сторону.

Так вот с продуктами на обычном производстве и начинаются первые вопросы при построении карты потока создания ценности. Что считать продуктом потока - один продукт, группу продуктов, по какому признаку группировать продукты, и так далее... Вообще-то, все начинается даже еще раньше - ведь у каждого продукта есть свой потребитель, а значит группировать можно только продукты, которые имеют одних и тех же потребителей. Но это снова уход в сторону.

Не так уж и много производств делают всего один или два-три похожих продуктов. Если вы работаете на таком производстве - вам повезло. А что, если моделей несколько тысяч и частично их производство взаимосвязано - если хочешь сделать один «Продукт А», то нужно делать одновременно и три «Продукта Б»?

Предположим, мы рисуем карту производства надгробных плит из натурального гранита. Берется большой блок гранита, распиливается на части, из некоторых получаются надгробные плиты, из других - только бордюрные камни. А из совсем мелких - пресс-папье. Пресс-папье - это не только кусок гранита, но и небольшая чугунная статуэтка-ручка, которая делается на отдельном оборудовании. А шлифовка пресс-папье, надгробных камней и плит мостовых делается на одном и том же оборудовании. Как нарисовать в этом случае поток производства надгробных плит?

.jpg)

Это еще не карта, это еще только набросок, а уже возникла куча вопросов.

Идеальное решение - распутать клубок маршрутов, отделить группы продуктов друг от друга, и запускать отдельные продукты отдельно - сначала «Продукт А», потом, если надо - «Продукт Б». И столько, сколько надо, а не столько, сколько получается.

Но иногда такое идеальное решение требует пересмотра концепции производства, а то и полного замещения станочного парка. Что делать?

Вспоминаем, для чего нужна карта потока создания ценности = Value Stream Map. Вот две главные цели:

1. Увидеть весь поток в целом (и дать возможность менеджерам говорить на одном языке о проблемах разных «этапов» потока).

2. Увидеть все потери, которые есть в потоке.

Мы и так уже знаем, что у нас «клубок проблем» связан с хитрой маршрутизацией и что этот клубок надо распутывать. Подробная карта для этого будет полезна, но первые шаги можно делать и без нее.

Тогда в чем можно поступиться «идеалом», чтобы карта все-таки несла в себе ценность?

В точности определения «продукта» или, чтобы точнее, «базового продукта карты потока».

Предположим, мы возьмем за «базовый продукт» что-то нетипичное, или даже не полный продукт, а какую-то его часть, не заботясь о том, как протекает производство всей остальной части этого продукта до момента их соединения.

Сможем ли мы увидеть весь поток, по которому движется этот «нетипичный продукт» или эта часть какого-то продукта?

Возьмем, к примеру, в качестве базового продукта «пресс-папье». И нарисуем его маршрут. Что получится? Операции, связанные с обработкой «плит для мостовой», выпадут из нашего внимания. Но при этом мы увидим все задержки, связанные с этапами отделения кусков пресс-папье от общей гранитной массы, увидим, что перед шлифовкой полуфабрикаты ждут своей очереди, а перед соединением со статуэткой-ручкой партии пресс-папье дробятся на части, чтобы соответствовать партиям, которыми производится литье статуэток.

Сможем ли мы увидеть весь поток от начала до конца? Ту часть, которая связана с производством пресс-папье - да. Остальное - нет. Сможем ли увидеть потери - да, те которые связаны с производством пресс-папье. Остальные - нет. Есть ли польза от этой карты? Есть. Чем опасна такая карта? Оптимизируя часть потока, мы рискуем создать еще больше потерь в масштабе всего потока. Как снизить эту опасность? Семь раз отмерять те изменения в этом потоке, которые могут повлиять на все то, что осталось «за гранью».

Приняв решение всегда шлифовать в первую очередь полуфабрикаты пресс-папье, мы тормозим производство «надгробных плит» и «плит для мостовой». Такие решения нужно пристально анализировать.

Тем не менее, некий компромисс нужно искать. Иногда, для того, чтобы быть ближе к реальности, приходится отступать достаточно далеко от "академических" определений потока или продукта. Скажем, описывая производство корпусной мебели, мы не смогли вычленить поток "шкаф" или "тумба", потому что весь недельный объем продукции раскраивается одновременно из одних и тех же плит ЛДСП, причем детали разных единиц мебели перемешиваются в угоду сокращения неиспользуемых остатков ЛДСП (по сути, задача раскроя ЛДСП является комбинаторной задачей - как расположить детали по листам так, чтобы потратить как можно меньше плит ЛДСП, и чтобы как можно меньше остатков плит ушло в брак). В итоге карту потока строили только для одной из групп деталей. Общей картины потока не получилось, но замеры показателей по выбранной группе деталей позволили документально зафиксировать основные проблемы потока и переориентировать работу на их решение.

Определение продукта потока может оказаться весьма непростым вопросом, а изменение самого процесса создания продукта может привести к пересмотру понимания потоков и, соответственно, к пересмотру группировки продуктов, а значит, изменению ответа на вопрос "что такое продукт у данного потока?"

Статья из архивов журнала «Логистик&система»

Владимир Морской

Старший тренер-консультант компании CBSD

Построить дом, не составив при этом архитектурного проекта и не оформив чертежей, невозможно. Также невозможно изменить производственные процессы в соответствии с идеологией Lean Production без карты текущего и будущего состояния производства

В одном из предыдущих номеров (см. «Логистик&система» №7/июль 2005) мы уже рассказывали вам о производстве, в основе которого лежит вытягивающая система. Согласно идеологии Lean Production («бережливого производства»), революционные методы являются в большей степени разрушительными, нежели созидающими. Все изменения должны быть планомерными, проходить небольшими шагами и в несколько этапов. Но прежде чем приступать к каким-либо подвижкам и изменениям, необходимо разобраться, понять и обрисовать полную картину того, что происходит на предприятии, поскольку любые уточнения и преобразования должны касаться всего производства, а не отдельных его процессов. На практике же, как правило, приходится сталкиваться именно с точечными улучшениями отдельных процессов (например, сварки, сборки, покраски и т. д.), что не позволяет получить полноценного преобразования и преображения предприятия или отдельного продукта. Более того, зачастую новаторские идеи и желание «оптимизировать вот здесь» приводят лишь к дисбалансу производства, поскольку какой-то отдельный процесс или производственный участок начинает работать много лучше, а смежные участки или процессы за ним просто не поспевают.

Ценность

Ее можно определить как продукт или услугу, предоставленные клиенту в нужное время по приемлемой цене. Цепочка создания ценностей – последовательность всех видов действий, которые требуются для изобретения, разработки, производства и поддержания конкретного продукта, от концепции до запуска в производство, от заказа до доставки и от сырья до конечного продукта в руках клиента. Любой заказчик почти всегда готов заплатить за те действия, которые добавят ценности продукту (например, механообработка, литье, окраска, сборка, составление инструкции по эксплуатации и т. д.), так как их игнорирование понижает ценность продукта в глазах клиента, а это уже чревато потерями.

Потери первого порядка

Это те потери, от которых практически невозможно избавиться, потому как от избранного процесса или технологической операции зависит работоспособность всего предприятия (например, расчет заработной платы). С точки зрения клиента, этот процесс не добавляет ценности продукту, однако его исключение из общего цикла наверняка приведет к полной остановке предприятия. Такие процессы или операции нельзя ликвидировать, их можно только оптимизировать.

Потери второго порядка

К этому блоку относятся потери, при обнаружении которых необходимо незамедлительно принять меры по их устранению. Врагов надо знать в лицо, а потому мы перечислим их.

Перепроизводство. Как правило, это тяжкое последствие и следствие образа мышления руководителей, во главу угла ставящих наиболее полную загрузку оборудования и наличного персонала. А в результате все это ведет к:

- преждевременному расходу сырья и материалов;

- неоптимальному использованию рабочей силы;

- закупке дополнительного оборудования;

- увеличению используемой площади;

- росту процента отчислений (например, налог на имущество);

- увеличению запасов;

- увеличению транспортных и административных издержек.

Масаки Имаи в своей книге «Гемба Кайзен» указывает, что перепроизводство – наихудший вид потерь, который дает обманчивое ощущение безопасности, помогает скрывать всевозможные проблемы и «затуманивает» информацию, которая могла бы помочь реализовывать положительные изменения на производстве.

Избыточные запасы. Сырье и материалы, готовая продукция, запасные части для ремонта оборудования и помещений, хранящиеся на складе, отнюдь не добавляют ценности продукту. Но для подавляющего большинства предприятий, работающих на постсоветском пространстве, запасы являются защитой от неопределенности внешних факторов (спроса и цикла поставок). Безусловно, есть еще один, иной вид запасов, который служит защитой от внутренних факторов – бесхозяйственности, неквалифицированного баланса работ, плохого качества изделий, завышенных сроков переналадки оборудования, недостаточного обмена информацией между подразделениями и т. п. И если запас от внешних факторов «дрессуре» и регулированию почти не поддается, то страховым запасам оптимизация просто-таки прописана (существуют методики расчета оптимального страхового запаса в условиях неопределенности). А с факторами, влияющими на величину запасов, необходимо бороться не покладая рук, до полной их ликвидации.

Брак. Очевидные потери, оттягивающие на себя материальные и человеческие ресурсы. Философия Lean говорит о том, что следует построить такую систему, в которой любое отклонение от нормы будет немедля бросаться в глаза. Еще Деминг в 30-е годы прошлого века, работая в компании AT&T и выстраивая концепцию «встроенного» качества, писал: «...возникновение дефектов по ходу процесса на 95% зависит от качества самого процесса и только на 5% – от человеческого фактора». Компания «Тойота» пришла к следующему выводу: нужно выстроить процесс таким образом, чтобы работник, выполняя операцию, не мог произвести ее неправильно. Задача эта не из легких, и над ее решением корпят специальные многофункциональные группы специалистов, состоящие не только из инженеров, но и самих рабочих. То, чем они занимаются, японцы называют poka yoke, или «защита от дурака». Советскому Союзу опыт компании «Тойота» был классово чужд, однако в деле не только валяния, но и «защиты от дурака» мы все же преуспевали во многом благодаря аналогичным японским группам, организованным в конце 70-х – начале 80-х годов на оборонных предприятиях СССР. В настоящее же время подобная практика применяется на очень многих российских предприятиях.

Еще одно достижение «Тойоты», вот уже 50 лет активно используемое на производстве, – тотальный контроль качества товара и недопущение перехода продукции с дефектом на следующий участок. Устранение дефекта производится в месте его обнаружения своими силами и с помощью специальных групп реагирования (те же группы, которые занимаются разработкой «защиты от дурака»). Затем производится анализ дефекта, выявление причин его возникновения и разработка мероприятий по предупреждению повторного его появления. Самое главное во всем этом – ответственность за качество на всех уровнях, сверху донизу, а для этого требуется полное изменение сознания персонала, принятие философии качества. Это как раз то, что называют TQM (Total Quality Management – «всеобщее управление качеством»).

Лишние движения на рабочем месте . Если работник занимается поиском нужного документа или идет за инструментом за несколько метров от своего рабочего места, это также не добавляет ценности продукту. Верный способ избежать этого – правильная, то есть рациональная организация рабочих мест.

Излишняя обработка. Как ни удивительно и высокопарно это звучит, но основу этого вида потерь составляетѕ «банальный» перфекционизм, то есть желание сделать товар лучше, чем заказывал клиент. Например, руководитель производства может пренебречь спецификацией заказчика и установить более жесткие допуски на механическую обработку деталей. И все бы хорошо, да только более точная обработка повышает возможность возникновения брака, требует другого, как правило, дорогостоящего инструмента, в том числе и для контроля выполнения операции, и более высокой квалификации исполнителя. И в конце концов, зачем платить больше, если клиент просит изготовить совершенно конкретный продукт?! Обеспечение качества, как и любые производственные мероприятия, имеет свою стоимость. Превышение заданной стоимости – это уже потери, которые неизбежно возникают при излишней обработке. Кроме того, при анализе производственных потоков обнаруживаются операции, без которых вполне можно обойтись, при этом ничуть не ухудшив качество продукта.

Простои (время ожидания прибытия продукции с предыдущего процесса). Верные спутники дисбаланса между производственными участками, рабочими местами и цехами. Но могут также возникать из-за поломок оборудования, несвоевременных поставок сырья и материалов. Усилия в данном случае следует направлять на поддержание сбалансированной работы оборудования и осуществление превентивных мероприятий, позволяющих предупредить неплановую остановку оборудования. Наличие на предприятии сверхпроизводительного оборудования на отдельных участках не всегда есть благо, поскольку именно оно чаще всего и приводит к дисбалансу. От простоев по вине поставщиков ваше производство может защитить поддержание оптимизированного страхового запаса или переход на работу с поставщиками по принципу just in time.

Излишние транспортировка и перемещения. Без слова «излишние» эти операции – существенная часть производственного процесса, правда, с точки зрения клиента, часть эта никакого отношения к пирогу ценности товара не имеет – клиенту все равно, на какие расстояния и какими способами перемещается продукт. Одним из основных показателей карты потока создания ценности является длина потока «от ворот до ворот» – чем она меньше, тем очевиднее сокращение общего времени производства, запасов, производственных площадей и потерь от ущерба вследствие транспортировки.

Утеря сотрудниками творческого подхода . Весьма серьезный вид потерь, влияющий на общее положение компании. Если человеку все равно, чем он занимается, то ждать от него ответственности за результат не приходится, не говоря уже об ответственности за качество выполняемой им работы.

Вот и получается, что если на входе труба наполнена на всю мощность, то, пройдя сквозь череду потерь, на выходе поток снижается более чем наполовину (см. рисунок 1).

рисунок 1. Цепочка создания ценности

Карта создания ценности

Помочь выявить шаги и действия, которые не добавляют ценности, и объективно обрисовать состояние производственных процессов может карта текущего состояния производства (см. рисунок 2). Графическое изображение позволит критически оценить рост ценности на каждом этапе и выявить ту деятельность, которая не приносит ценности продукту. Это важный инструмент, позволяющий:

- видеть не только отдельное действие (например, сварку, сборку или покраску), но весь поток изготовления какого-либо продукта целиком;

- обнаруживать не только потери, но и их источники в потоке ценности;

- делать решения, связанные с потоком, понятными и доступными для обсуждения, в противном случае решения и действия в цехах будут выполняться так же, как и раньше, то есть никак или кое-как;

- показать связь между информационными и материальными потоками (никакой иной инструмент этого сделать не в состоянии).

рисунок 2. Процесс создания ценности

Являясь фактически чертежом, основой для внедрения бережливого производства, карта помогает спланировать движение всего потока – именно этот факт очень часто упускается из виду, обрекая на неудачу попытки внедрения Lean Production. Карта гораздо полезнее, чем многие количественные инструменты и схемы, которые просто подсчитывают шаги, не добавляющие ценности, время выполнения заказа, расстояние перемещения продукта, объемы запасов и т. д. – это качественный инструмент, с помощью которого детально описывается, как необходимо организовать работу цеха и отдельного участка, чтобы появился непрерывный поток.

Создание непрерывного потока – долгосрочный и, как правило, дорогостоящий проект, потому как требует не только усилий и людских ресурсов, но и финансовых вложений в новое оборудование. А с учетом того, что даже передвижение оборудования в цехах требует времени и материальных затрат, о малых расходах и скупердяйстве можно забыть. Поэтому на устранение потерь на каком-либо одном участке производства может уйти не один год. И прежде чем запускать проект такого масштаба, нужно определить, почему этот проект должен быть успешным и чего можно добиться в результате изменений. Точкой отсчета должна быть карта текущего состояния.

Карта потока создания ценности

Изготовление карты потока создания ценности является одним из самых важных инструментов построения Lean-организации. Этот процесс делится на два этапа.

Построение карты текущего состояния:

- анализ существующих процессов в потоке создания ценности

- выявление источников потерь.

Построение карты будущего состояния (то, что мы хотим получить):

- создание плана по ликвидации источников потерь;

- назначение руководителя проекта по внедрению изменений в данном потоке;

- определение ключевых показателей работы по реализации проекта;

- определение сроков реализации проекта.

Карта потока создания ценности представляет собой как бы фотографию того, что происходит на предприятии в реальности, а не в нашем представлении. Зачастую при построении карты текущего состояния выявляются очень грубые нарушения технологии, а время выполнения тех или иных операций значительно отличается от описанного в документах (техпроцессе). Карта потока позволяет увидеть весь поток в целом с высоты птичьего полета.

Данные, фиксируемые при построении карты потока:

- название оборудования или процесса;

- время выполнения операции или процесса (фактическое время, а не время, указанное в существующей на данный момент документации);

- надежность оборудования (время работы оборудования без поломок, %);

- количество операторов или сотрудников, выполняющих ту или иную операцию или обслуживающих процесс;

- наличие запасов на складе сырья и материалов для данного потока (в днях), количество готовой продукции (в днях), количество межоперационных и межцеховых запасов незавершенной продукции в данном потоке (в днях);

- порядок и сроки размещения заказов у поставщиков по данному потоку;

- порядок отгрузки и сроки формирования заказов от клиентов на данный вид продукции или группы продуктов;

- время такта – время, за которое должна быть изготовлена единица продукции. Рассчитывается исходя из потребности клиента (в день или в смену). Пример: полное время рабочего дня или смены, деленное на количество готовой продукции, которое необходимо отгрузить заказчику за этот же период;

- время цикла, то есть время выполнения одной операции (должно быть меньше или равно времени такта);

- порядок планирования производства на предприятии, а также уровень детализации этих планов и порядок прохождения этих документов.

Основная задача этой работы – оценить эффективность потока. Эффективность потока рассчитают как суммарное время операций, добавляющих ценность продукту с точки зрения клиента, деленное на полное время прохождения изделия по всему потоку и умноженное на 100%. На российских предприятиях этот показатель составляет менее 2%, так что работы еще предстоит непочатый край.

Карта текущего состояния, пожалуй, самый эффективный инструмент для анализа работы любого предприятия, включая сферу услуг, банковскую деятельность, здравоохранение и тем более производство. Она наглядно позволяет увидеть основные источники потерь и разработать план по их ликвидации или значительному снижению.

Информация о компании

В качестве примера возьмем компанию TWI Industries, производящую ряд компонентов для тракторов. Мы рассмотрим только одну группу продуктов – рулевые рычаги (тяги), выпускаемые в различных конфигурациях. Заказчиками данного семейства продуктов являются как производители тракторов, так и различные ремонтные организации.

Из-за разнообразия конфигураций требования клиентов от заказа к заказу меняются. Цикл производственного процесса выполнения заказа занимает 27 дней. Длительность изготовления и незавершенная работа по уже полученным заказам заставляют компанию объявлять срок выполнения заказа в 60 дней. Но клиенты компании не могут точно указать объем потребности раньше, чем за две недели до отгрузки заказа. Постоянные корректировки приводят к тому, что все заказы, поступающие в цеха, всегда оказываются срочными. Отдел контроля производства передает заказы клиентов в той последовательности, в которой они поступают, но в цехах они группируются в партии в соответствии с конфигурацией деталей, чтобы по возможности сократить время переналадки оборудования, что также приводит к спешке и возникновению авралов.

Информация о продукте

Рулевой рычаг представляет собой металлический стержень с отштампованными наконечниками, приваренными с каждой стороны. Компания изготавливает рулевые рычаги разных размеров, двух диаметров, с тремя типами наконечников (с каждой стороны рулевого рычага могут быть разные наконечники). Таким образом, компания выпускает 240 вариантов рулевых рычагов. Стальные стержни на производство поставляются компанией Michigan Steel Co (срок изготовления составляет 16 недель, отгрузка производится 23 раза в месяц). Заготовки для наконечников поступают от компании Indiana Castings (срок изготовления – 12 недель, отгрузка – два раза в месяц).

Итак, требования клиентов сводятся к следующему: они хотят получать 24 тыс. штук товара в месяц, но при этом минимальный объем заказа должен быть предельно низким – от 25 до 200 штук, в среднем – 50 штук, а готовая продукция должна быть упакована в коробки из гофрированного картона по пять рулевых рычагов в коробке и доставляться несколько раз в день на грузовиках. В свою очередь, TWI, принимая во внимание частую смену пожеланий клиентов, требует от них, чтобы заказы делались за 560 дней до даты отгрузки готовой продукции. Однако это никак не мешает клиентам корректировать объем заказа за две недели до даты отгрузки.

Производственные процессы

Процессы TWI по производству рулевых рычагов включают в себя резку металлического стержня, приваривание на него наконечников, удаление заусенцев (зачистку на стенке выступающих следов сварки), окраску у внешнего субподрядчика и сборку наконечников. Кованые втулки наконечников также производит TWI. Готовые рулевые рычаги собираются в комплекты и отгружаются клиентам ежедневно.

Смена длины рычага требует 15-минутной переналадки оборудования на операциях резки, сварки и зачистки. Смена диаметра стержня требует уже часовой переналадки оборудования, что в большей степени обусловлено критерием контроля качества. Смена между тремя типами кованых наконечников требует двухчасовой переналадки на операции машинной штамповки.

Рабочее время

20 дней в месяц. Все производственные подразделения работают в две смены, длительность которых составляет восемь часов и при необходимости предусматривает сверхурочное время. В каждой смене есть два перерыва по 15 минут, во время которых обработка вручную не производится. Время обеда не оплачивается.

Отдел контроля производства

Отдел контроля получает заказы клиентов за 60 дней, готовит заказ-наряд на каждого клиента и передает их в производство. Размещает заказы поставщикам на стержни и наконечники за шесть недель до предполагаемого получения заказа. Ежедневно передает список приоритетов руководителям производства, которые упорядочивают последовательность выполнения нарядов на изготовление в соответствии с этим списком. За две недели до отгрузки отдел получает от клиентов уточнения по объемам заказа и указывает на необходимость ускорения исполнения этих заказов. График доставки выдается в отдел отгрузки готовой продукции ежедневно.

Информация о процессе и операциях

Операция «нарезка» выполняется вручную одним оператором специальной пилой (для различных продуктов TWI). Время цикла – 15 секунд. Время переналадки – 15 минут при измерении длины и час при измерении диаметра. Надежность – 100%. Наблюдаемые товарно-материальные запасы – на 20 дней до нарезки, на пять дней после нарезки.

Операция «сварка I». К стержню приваривается первый обработанный наконечник. Процесс выполняется автоматически, оператор осуществляет внешнюю загрузку и выгрузку. Время цикла: оператор – 10 секунд, станок – 30 секунд. Время переналадки – 15 минут при изменении длины и час при изменении диаметра. Надежность – 90%. Наблюдаемые товарно-материальные запасы – на три дня после проведения операции.

Операция «сварка II». К стержню приваривается второй обработанный наконечник. Процесс выполняется автоматически. Все показатели совпадают с показателями операции «сварка I», за исключением надежности – она чуть ниже и равна 80%.

Операция «снятие заусенцев». Процесс выполняется автоматически. Оператор осуществляет внешнюю загрузку и выгрузку. Время цикла: оператор – 10 секунд, станок – 30 секунд. Время переналадки – 15 минут при изменении длины и час при изменении диаметра. Надежность – 100%. Наблюдаемые товарно-материальные запасы – на пять дней после снятия заусенцев.

Операция «окраска» производится внешним субподрядчиком. Время окраски – два дня. Ежедневно грузовик отвозит неокрашенные рычаги и привозит окрашенные. Наблюдаемые товарно-материальные запасы – на два дня у субподрядчика и на шесть дней после окраски.

Операция «сборка» . Процесс выполняется вручную шестью операторами. Общее время на единицу продукции – 195 секунд. Время переналадки – 10 минут при изменении типа наконечника. Надежность – 100%. Наблюдаемые товарно-материальные запасы – на четыре дня на складе готовой продукции.

Операция «механическая обработка наконечников». Процесс выполняется автоматически одним оператором. Время цикла – 30 секунд. Время переналадки – два часа. Надежность – 100%. Наблюдаемые товарно-материальные запасы – на 20 дней до обработки, на четре дня после обработки.

Операция «отдел отгрузки». Забирает готовую продукцию со склада и комплектует заказы для доставки заказчику.

Итак, данные собраны. По этим данным составляем карту текущего состояния (см. приложение 1).

Карта будущего состояния

Цель системы бережливого производства заключается в создании последовательности единичных операций: сделал – передай дальше. Графически отображенное состояние производства далее необходимо проанализировать и разработать шаги по изменению процесса, обязательно согласуя их со стратегией компании. Насколько это важно, видно из примера с авторучками «Паркер». Это элитный продукт, дорогой, подарочный. Один из менеджеров решил серьезно увеличить выпуск продукции так, чтобы «Паркер» присутствовал во всех магазинах канцтоваров. В результате ручки и вовсе перестали продаваться, поскольку они позиционировались как элитный, не повседневный товар, а имиджу компании был нанесен серьезный ущерб.

На карте текущего состояния выделяем участки, где уже сейчас можно сократить потери. Где же этого сделать невозможно, устанавливаем супермаркеты – склады со строго регламентированным запасом. После чего составляем план действий, назначаем ответственных и устанавливаем сроки.

Все должно быть конкретно. Например, если мы решили начать выстраивать поток на каком-либо участке производства, где это возможно, то каждое действие в этом направлении должно быть регламентировано по времени, определены и выделены необходимые средства, назначен ответственный за это действие.

Итак, цеха TWI завалены заказами, которые слишком быстро запускались в производство. Их тасовали и перетасовывали, чтобы оптимизировать переналадку оборудования и выполнить наиболее срочные заказы клиентов. Поскольку первая операция сварки занимает всего 30 минут на одну партию, а затем она обрабатывается по принципу FIFO вплоть до отгрузки, время выполнения заказа клиента можно сократить на три дня. Необходимо сократить время перенастройки оборудования на операциях сварки и удаления заусенцев до пяти минут и менее, чтобы рулевые рычаги разной конфигурации можно было производить за сроки, приближенные к последовательности поступления заказов от клиентов.

Требования клиентов к конфигурации рулевых рычагов тракторов варьируются, а время на пополнение заказа длительное, поэтому весьма непрактично хранить готовые рычаги по принципу супермаркета в самом конце цепочки создания ценности. Нужно составлять график работы снизу вверх по цепочке вплоть до первой операции, где проявляется различие в конфигурации (в данном случае – первой сварки), а затем уже использовать принцип FIFO. В этой точке планирования за счет потери 30 минут с шагом планирования в 30 минут можно избежать перепроизводства и «проталкивания» по потоку FIFO.

рисунок 5. Условные обозначения к приложениям 1 и 2

Компания может разработать непрерывный поток между операциями сварки и удаления заусенцев. Один оператор будет обслуживать эти процессы, загружать и переносить детали с одного автоматического станка на другой. TWI потребуется организовать время цикла сварки/зачистки быстрее, чем время такта в 45 секунд – приблизительно до 39 секунд, – чтобы оставить запас времени на 12 перекладок за смену. Поскольку при сборке готовых изделий переналадка не требуется, цикл может быть близок к времени такта, что позволит производить сборку силами пяти операторов.

В данном случае длительность шага в 30 минут основана на том, что средний объем заказа составляет 50 единиц и на переналадку между заказами для сварки/зачистки требуется пять минут. При объеме заказа клиента в 600 единиц в смену при длительности цикла в 39 секунд остается час на 12 перенастроек между партиями. Для организации шага отдел управления производством будет объединять малые заказы и разбивать большие заказы на партии по 50 единиц. Отдел контроля производства должен также найти равновесие в комплексе продукта, чтобы снизить запасы по типу супермаркета на расположенных в начале цепочки операциях нарезки и штамповки. Таким образом, TWI не будет выполнять заказы в той последовательности, как они поступают, но очень близко к этому.

С учетом сделанных замечаний клиенты TWI могут размещать свои заказы за две недели. Изготовление нарезанных стержней и штамповка наконечников могут управлять вытягивающей системой по принципу супермаркета. Аналогичным образом неразрезанные стержни и заготовки для наконечников можно заказывать по мере их расходования и запаса сырья по принципу супермаркета. Это устраняет необходимость контроля производства, при котором заказы клиентов вызывали бы немедленный заказ сырья у поставщиков. Учитывая сделанный анализ, изменения на карте будущего состояния можно отразить так, как показано в приложении 2.

Из карты видно, насколько сократились межоперационные запасы, информационные потоки, рабочие места, время на выполнение заказов и вместе с этим увеличилась производительность

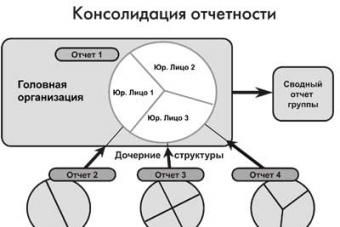

В концепции выпуск продукции рассматривается как процесс создания ценности , в котором движутся потоки материальных и информационных ресурсов.

Чтобы эффективно , устранять потери и внедрять усовершенствования, используется инструмент Value Stream Mapping — визуальное систематизирование потока ценности.

Что такое Value Stream Mapping: история и описание метода

Value Stream Mapping, VSM, дословно переводится как «составление карты потока ценности». Часто в русскоязычных источниках используются формулировки «систематизирование потока ценности» или "карта потока создания ценности« .

Value Stream Mapping — это инструмент, который визуализирует процесс превращения сырья в готовую продукцию, отпускаемую потребителям. Его объекты — материальные и информационные потоки ресурсов, а также время.

Пионер систематизирования потоков ценности — корпорация Тойота. А термин Value Stream Mapping впервые был применен в 1990 году в Дж. Вумека, Д. Джоунса и Д. Руса «Машина, которая изменила мир». Те же авторы развили идею VSM в спустя шесть лет.

Корпорация тойота

Value Stream Mapping — это способ наглядно изобразить шаги, необходимые, чтобы потребность потребителей превратилась в продукт или услугу.

Пошаговое руководство по созданию VSM

Чтобы нарисовать карту потока ценности, нужно привлечь специалистов в тех областях, которые будут наносится на карту, и эксперта по составлению подобных карт. Начинать лучше с карандашного наброска на большом листе бумаги, так как правок будет много.

Шаг 1. Выбор процесса для систематизации потока ценности (подготовительный)

Допустим, предприятие выпускает много видов продукции. Чтобы упростить анализ, есть смысл объединить их в продуктовые группы. Это легко сделать с помощью таблицы:

Продукт | Шаг процесса |

|||

По вертикали — выпускаемые продукты

По горизонтали — все шаги процесса

Продукты, которые проходят через одни и те же шаги, относятся к одной продуктовой группе. В нашем упрощенном примере это продукты A и Z.

Дальше выбираем продукт или группу продуктов для систематизации потока ценности по следующим критериям:

- самый дорогостоящий продукт

- продукт с самым крупным выпуском в единицах

- продукт с самым высоким показателем брака

- продукт с самым высоким показателем возвратов потребителями

- продукт, стратегически важный для будущего развития компании

- продукт, который проходит через большую часть процессов

Теперь нужно пройтись по пути создания ценности в обратном направлении — от потребителя до поставщика сырья. Посмотрите, как обрабатываются заказы клиентов, как выполняется работа в цехе, как передаются заказы вверх, как поставляются материалы и как продукты попадают с последнего шага процесса к клиенту. Когда вы получите общее представление о процессе, можно переходить к составлению карты текущего состояния.

Карта текущего состояния — шаги 2-8

Шаг 2. Символы Value Stream Mapping

Существуют стандартные символы для карт потоков ценности, которые обозначают процессы, материалы, информацию. Можно отталкиваться от них или изобрести собственные, привычные и понятные.

Шаг 3. Определение границ процесса

Нужно определить начало и конец карты. Обычно процесс создания ценности начинается с поставки сырья и и заканчивается отгрузкой продукции потребителю. Поэтому символы поставщика и потребителя и есть границы процесса, которые наносятся на карту в первую очередь. Можно копнуть глубже и учесть цепочку поставщиков и цепочку сбыта. В этом случае на карту наносятся не абстрактный поставщик и потребитель, а конкретные компании.

Шаг 4. Шаги процесса

Когда границы процесса определены, нужно разбить его на шаги — то есть операции, через которые проходит продукт. Один шаг проходит в одном месте с одной точкой входа и выхода запасов. Шаги определяются слева-направо по ходу производства и наоборот — то есть от потребителя в обратном направлении к поставщику.

Начните составлять карту с определения требований потребителей. Отметьте локацию потребителя, куда вы отгружаете продукцию, специальным символов, а в блок данных занесите требования — потребность в единицах продукции в месяц, размер отгрузки и т.д. Отметьте на карте метод отгрузки и частоту, соберите все данные о процессе. От отгрузки перейдите к запасам — сколько готовой продукции хранится на складах в ожидании отгрузки.

Дальше двигайтесь к производству . Нанесите блоки процесса для каждого участка потока материалов. Граница процессного блока проходит в месте, где процессы разъединяются и поток материалов останавливается. Соберите и нанесите на карту данные о каждом этапе и отметьте запасы, хранящиеся между блоками процесса. Закончите описание процесса обозначением блока поставщика материалов.

Шаг 5. Добавление информационных потоков на карту